1. 기화 절단.

레이저 가스화 절단 공정에서 재료 표면 온도가 끓는점까지 상승하는 속도가 너무 빨라 열전도에 의한 용융을 충분히 피할 수 있으므로 재료의 일부가 증기로 기화되어 사라지고 일부는 재료는 보조 가스에 의해 슬릿의 바닥에서 분사됩니다. 이 경우 매우 높은 레이저 출력이 필요합니다.

재료 증기가 슬릿 벽에 응축되는 것을 방지하려면 재료의 두께가 레이저 빔의 직경을 크게 초과하지 않아야 합니다. 따라서 이 공정은 용융된 재료의 제거를 피해야 하는 응용 분야에만 적합합니다. 이 처리는 실제로 철 기반 합금이 매우 작은 영역에서만 사용됩니다.

이 공정은 용융 상태가 아니어서 재료 증기가 재응축되지 않는 목재 및 특정 세라믹과 같은 재료에는 사용할 수 없습니다. 또한 이러한 재료는 일반적으로 더 두꺼운 절단이 필요합니다. 레이저 가스화 절단에서 빔 초점은 재료 두께와 빔 품질에 따라 다릅니다. 레이저 출력과 기화열은 초점 위치에 특정한 영향만 미칩니다. 시트의 특정 두께의 경우 절단 속도는 재료의 기화 온도에 반비례합니다. 필요한 레이저 출력 밀도는 108W/cm2 이상이며 재료, 절단 깊이 및 빔 초점 위치에 따라 다릅니다. 특정 판 두께의 경우 충분한 레이저 출력을 가정하면 절단 속도는 가스 분사 속도에 의해 제한됩니다.

2. 용융 및 절단.

레이저 용융 및 절단에서 공작물이 부분적으로 용융되고 용융된 재료가 공기 흐름의 도움으로 분사됩니다. 물질의 이동은 액체 상태에서만 발생하기 때문에 이 과정을 레이저 용융 및 절단이라고 합니다.

레이저 빔은 고순도 불활성 절단 가스와 일치하여 용융된 재료를 절단에서 멀리 떨어뜨리고 가스 자체는 절단에 참여하지 않습니다. 레이저 용융 절단은 가스화 절단보다 높은 절단 속도를 얻을 수 있습니다. 가스화에 필요한 에너지는 일반적으로 재료를 녹이는 데 필요한 에너지보다 높습니다. 레이저 용융 및 절단에서 레이저 빔은 부분적으로만 흡수됩니다. 절단 속도는 레이저 출력이 증가함에 따라 증가하고 시트의 두께가 증가하고 재료의 용융 온도가 증가함에 따라 거의 반비례하여 감소합니다. 특정 레이저 출력의 경우 제한 요소는 슬릿의 공기 압력과 재료의 열전도율입니다. 레이저 용융 및 절단은 철 재료 및 티타늄 금속에 대해 무산화 절개를 얻을 수 있습니다. 용융을 생성하지만 가스화는 생성하지 않는 레이저 출력 밀도는 강재의 경우 104W/cm2에서 105W/cm2 사이입니다.

3. 산화 용융 절단(레이저 화염 절단).

용융 절단은 일반적으로 불활성 가스를 사용합니다. 산소나 다른 활성 가스로 대체되면 레이저 빔의 조사로 재료가 점화되고 산소와 격렬한 화학 반응이 일어나 재료를 더 가열하기 위해 또 다른 열원을 생성하는 것을 산화 용융 절단이라고 합니다.

이러한 효과로 인해 동일한 두께의 구조용 강재의 경우 이 방법으로 얻을 수 있는 절단 속도가 용융 절단의 절단 속도보다 높습니다. 반면에 이 방법은 융합 절단에 비해 절단 품질이 떨어질 수 있습니다. 사실, 그것은 더 넓은 절단, 명백한 거칠기, 증가된 열 영향 영역 및 더 나쁜 가장자리 품질을 생성합니다. 레이저 화염 절단은 정밀 모델 및 날카로운 모서리 가공 시 좋지 않습니다(날카로운 모서리가 타버릴 위험이 있습니다). 펄스 레이저는 열 영향을 제한하는 데 사용할 수 있으며 레이저의 출력은 절단 속도를 결정합니다. 특정 레이저 출력의 경우 제한 요소는 산소 공급과 재료의 열전도율입니다.

4. 골절 절단을 제어합니다.

열에 의해 쉽게 손상되는 취성 재료의 경우 레이저 빔 가열에 의해 고속으로 제어 가능한 절단이 수행되며, 이를 제어된 파단 절단이라고 합니다. 이 절단 공정의 주요 내용은 다음과 같습니다. 레이저 빔이 취성 재료의 작은 영역을 가열하여 이 영역에 큰 열 구배와 심한 기계적 변형을 일으켜 재료에 균열을 형성합니다. 균일한 가열 구배가 유지되는 한 레이저 빔은 원하는 방향으로 균열을 안내할 수 있습니다.

www.chinajema.com

레이저 절단기의 원리는 무엇입니까?

추천상품

-

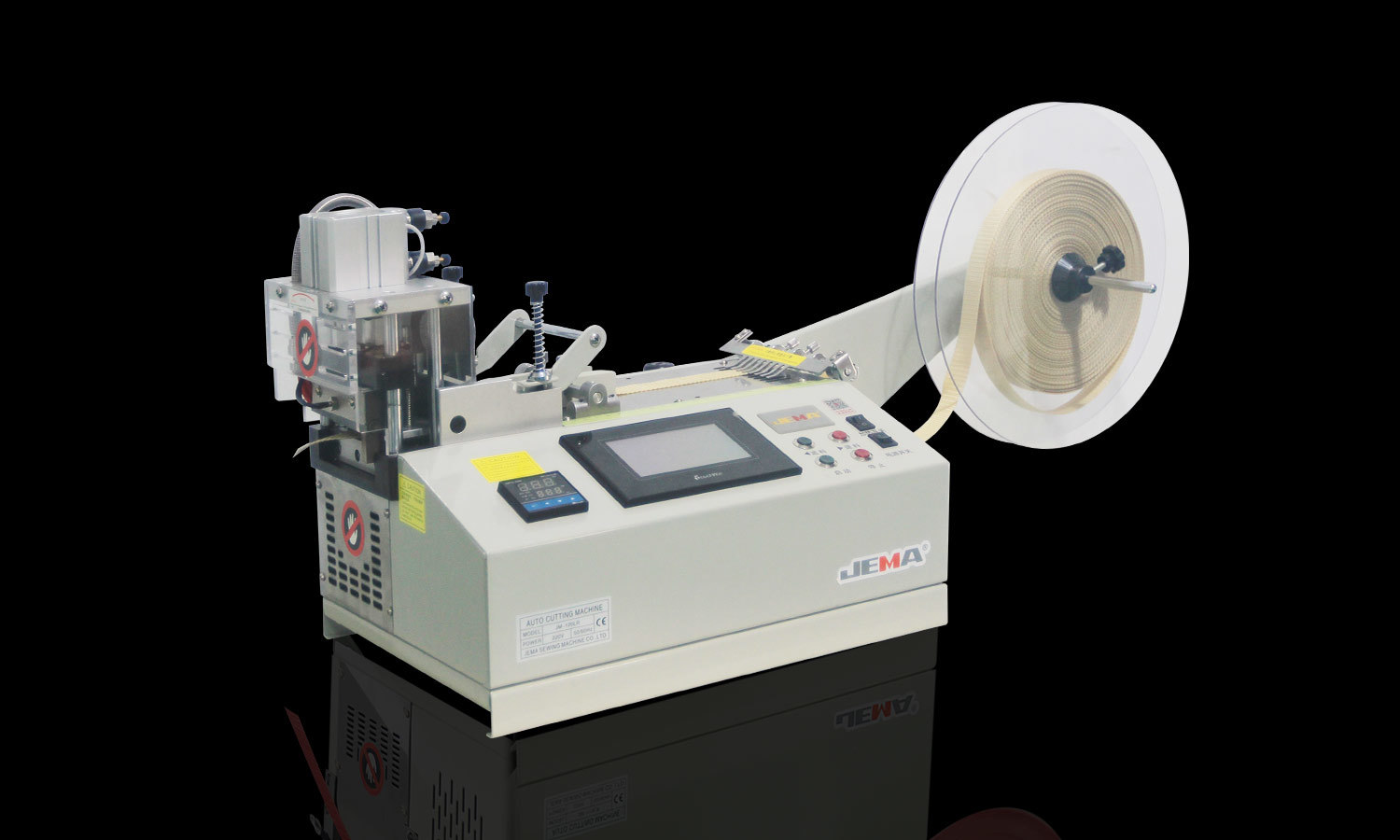

전산화 테이프 절단기(냉칼 적외선) JM-120HL

완전 자동 절단, 간단한 조작, 광범위한 적용 범위 및 높은 절단 품질. 특징 고속: 분당 100~120개의 슬라이스를 절단할 수 있습니다. (길이 50m...

-

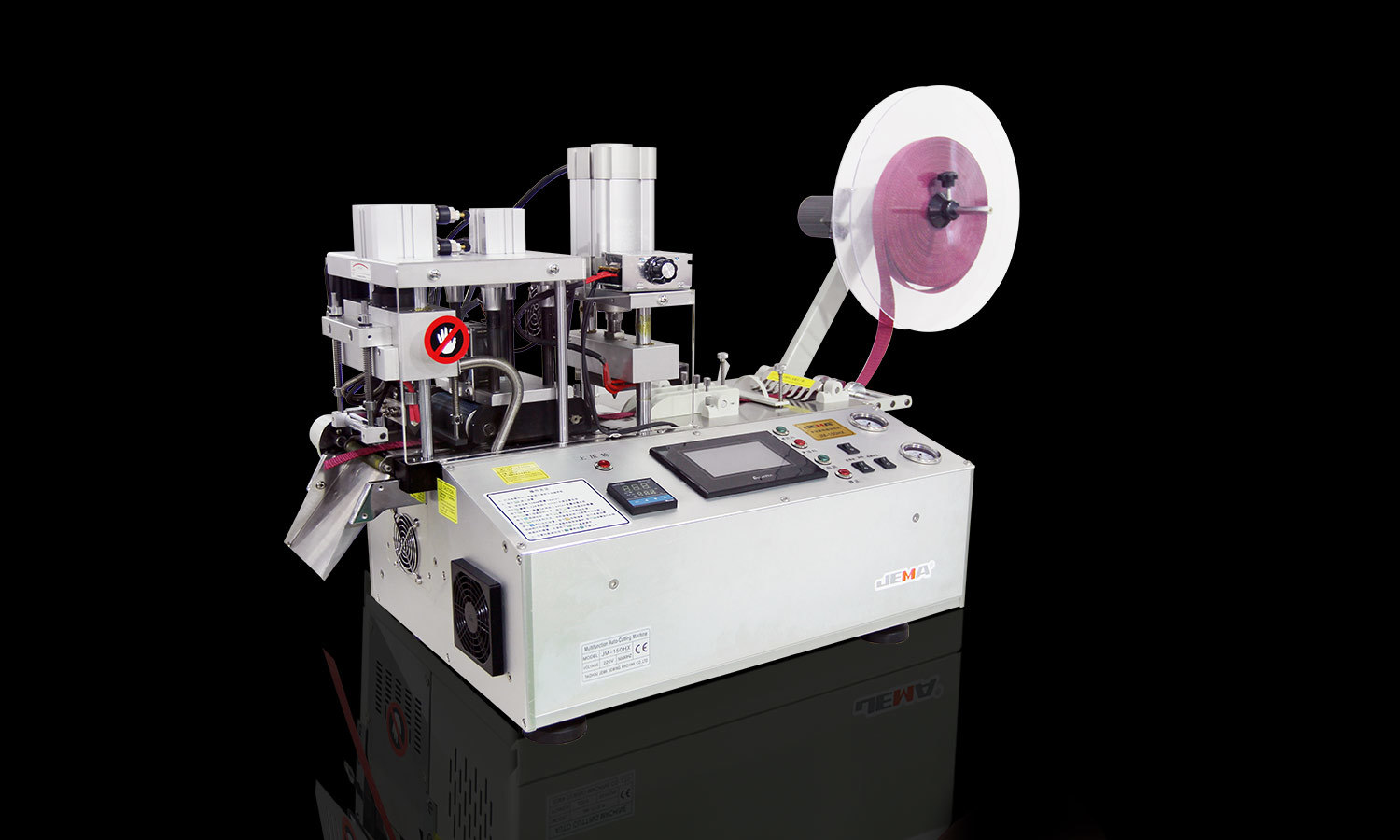

전산화 테이프 절단기(냉칼 및 열칼) JM-130LR

완전 자동 절단, 간단한 조작, 광범위한 적용 범위 및 높은 절단 품질. 차갑거나 뜨거운 칼로자를 수 있습니다. 특징 고속: 분당 170개를...

-

천 절단기 JM-801A

특수 기능: 이 견고한 기계는 편조 벨트 제조에 완전히 사용됩니다. 이 기계의 작업 수준은 매우 높으며 이 작업을 완료하는 데 이상적인 도구입니다. 스트랩의 너비는 10...

-

전산화 테이프 절단기(냉온 적외선) JM-110HLR

높은 기능적 특성 속도: 분당 95개를 절단할 수 있습니다. (예: 50mm 길이) 고정밀: 광전 센서는 상표의 절단선을 정확하게 캡처하여 매번 유효 절단 길이...

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语